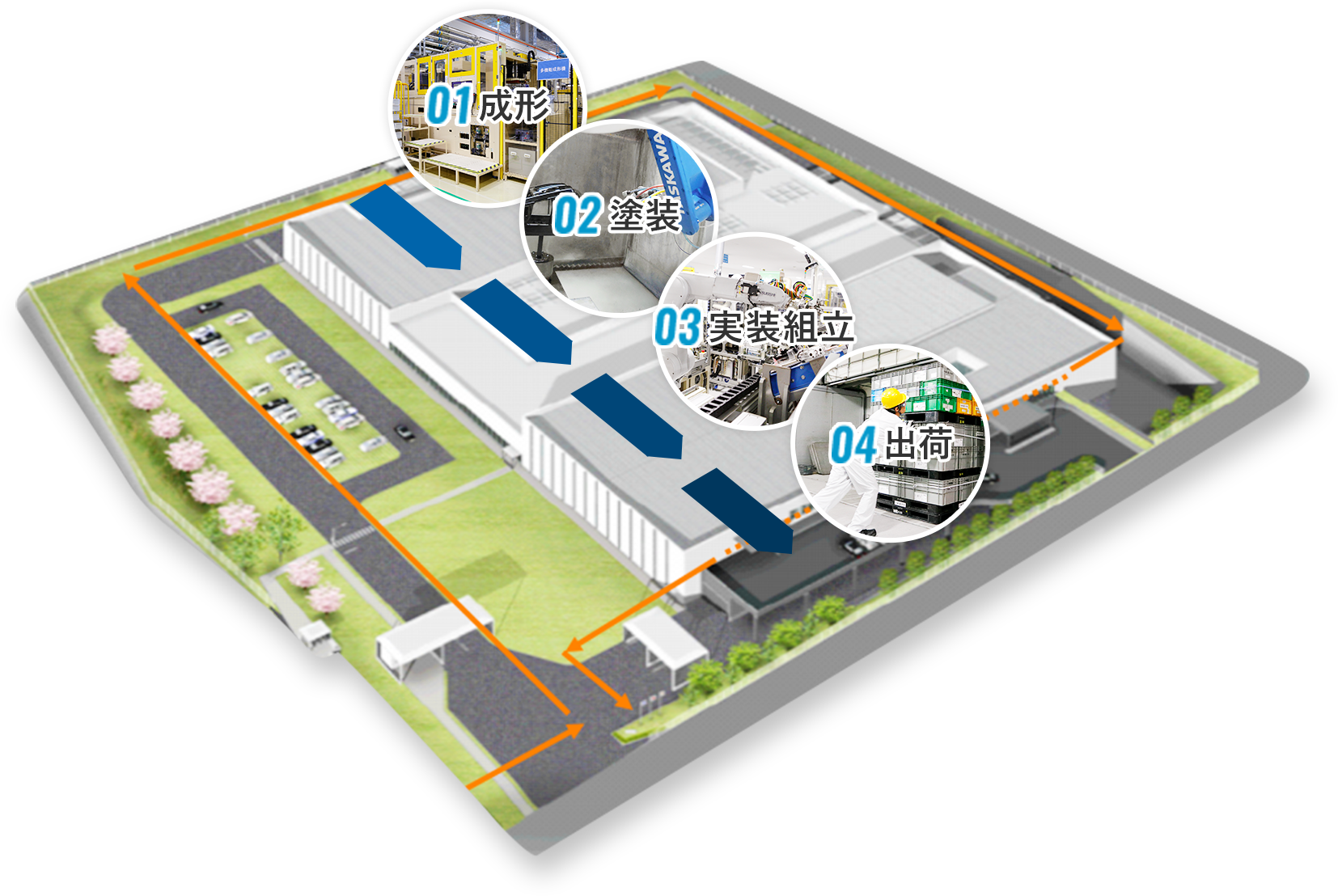

全工程を生産順に配置し、一方向でスーと流せる生産システム

丸和電子のものづくりは、材料投入から成形、塗装、基板実装、組立の各工程、出荷までを工程順に配置し、ものが一方向でスーと流せる、「一気通貫の生産システム」を構築しています。これにより中間在庫というロスを減らし、材料投入~出荷までの生産リードタイムを大幅に短縮しています。

01 成形

02 塗装

03 実装

03 組立

04 出荷

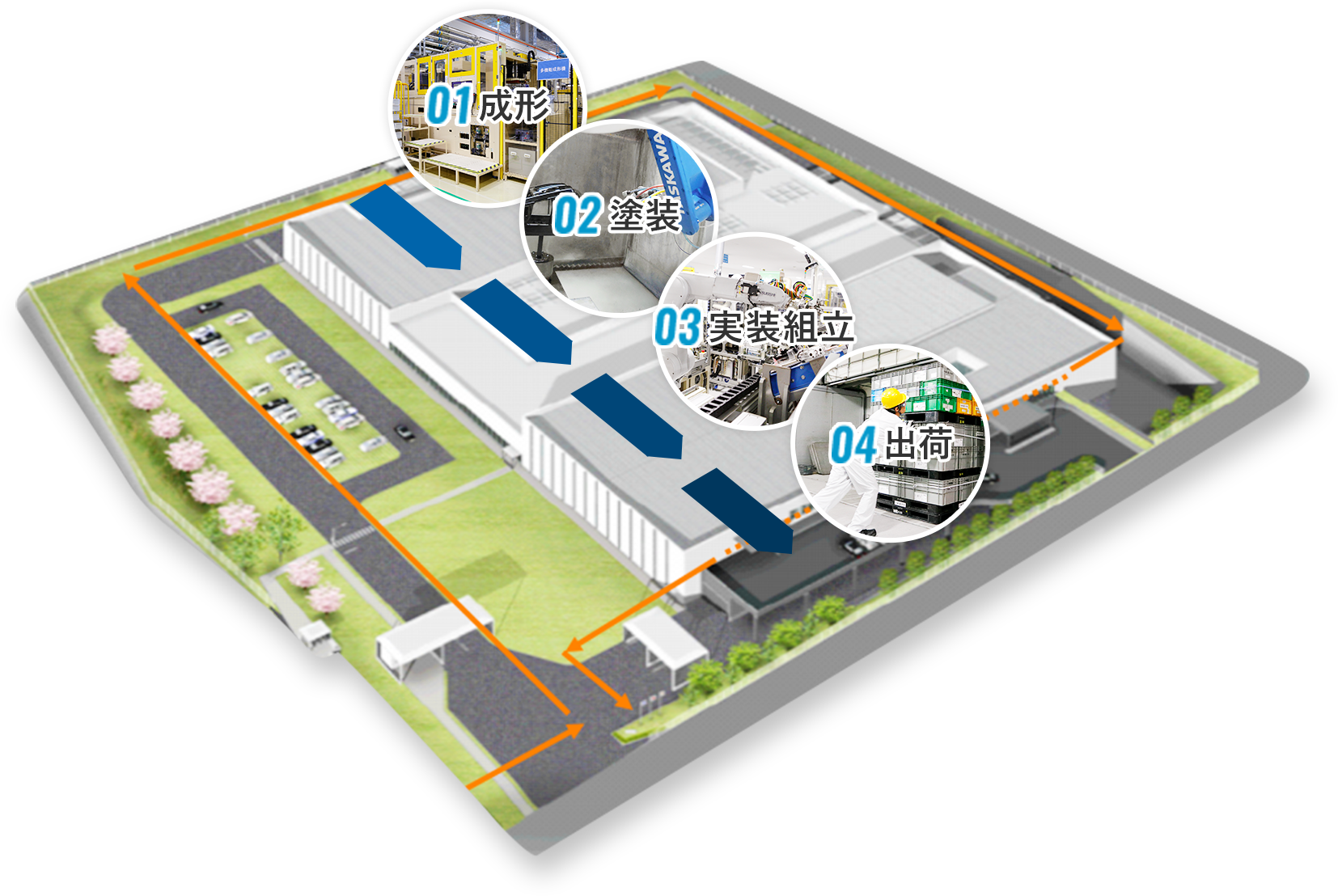

全工程を生産順に配置し、一方向でスーと流せる生産システム

丸和電子のものづくりは、材料投入から成形、塗装、基板実装、組立の各工程、出荷までを工程順に配置し、ものが一方向でスーと流せる、「一気通貫の生産システム」を構築しています。これにより中間在庫というロスを減らし、材料投入~出荷までの生産リードタイムを大幅に短縮しています。