BUSINESS INFORMATION

事業案内

PRODUCT

BUSINESS CONTENT

-

工法開発

-

-

当社は国内外の様々な展示会での市場動向調査や客先でのニーズ聞き込みにより、時代に合った製品開発及び工法の創造を実施してきました。昨今の環境規制の動きに合わせて現在進めているのが、環境対応工法の一つであるインモールドコートへの取り組みです。本技術は、樹脂成形と表面塗装を一工程で行うもので、金型内で樹脂成形した後に塗料を注入し、成形品の表面に塗膜を形成します。これにより従来必要とされてきた「塗装ブース」や「塗装後の乾燥炉」が不要になるなど、工程の短縮及びCO2排出量60%削減(当社計算値)、VOC排出量ゼロ化に寄与しています。

-

空力

-

-

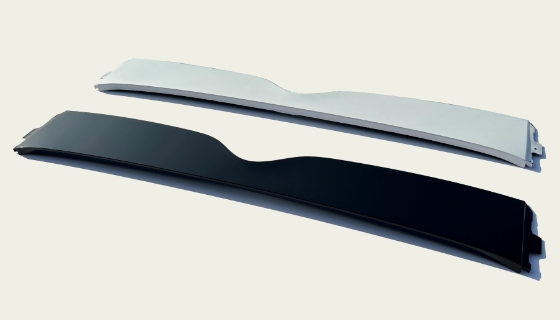

車両の電動化が進むにつれて、航続距離の延長要求が高まっています。延長のための一つの方法として注目されているのが「空力改善」で、当社が得意とする外装/外板部品は、空力に直接関係することが可能です。そこで、空力改善効果が得られる意匠の開発をしたり、製品表面の改質を進めるなど空力改善の開発への取り組みを強化しています。

-

発泡成形

-

-

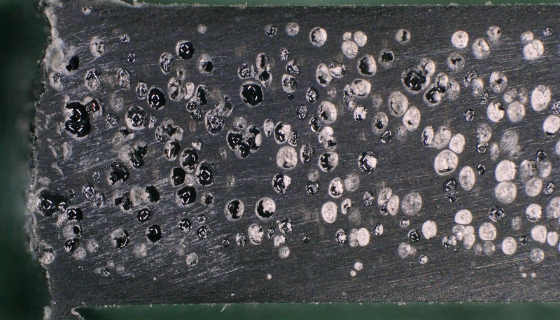

部品の軽量化を図る手段は様々で、板金から樹脂への材料置換や製品の板厚低減、密度の低い材料への置換などがあります。現在当社が力を入れている熱可塑性樹脂の発泡成形は、射出成形時に発泡セルが溶融樹脂の中で膨らみ成形品の密度を下げるため、劇的に部品を軽量化できます。また、膨らむ力で起きる金型内の内圧の高まりは、リブヒケなどの外観不良を緩和し、部品あたりの樹脂使用量を低減させます。その効果をより高めるために材料・金型・工法すベてが一体となり、塗装品質を満足させる高倍率発泡成形の技術開発を目指し取り組んでいます。

-

リサイクル材(名古屋大学タイアップ)

-

-

成形素材の工程内端材を粉砕し、成形材料として再利用していく。以前より実施してきたその方法も、塗装不良品の再利用では粉砕後の塗膜が成形素材表面に露出するため、意匠部品への再利用にはハードルが高いとされてきました。そこで適材適所の考えのもと、別体のブラケットなど目に見えない部品への適用を得意先に提案し、低コスト化と廃棄物の低減に貢献することができました。現在は廃車由来プラスチック残渣の物性回復を目指す技術開発の枠組みに参画し、大学や自動車メーカー、設備メーカーらと共同でリサイクル技術の開発を進めています。

-

設計

-

-

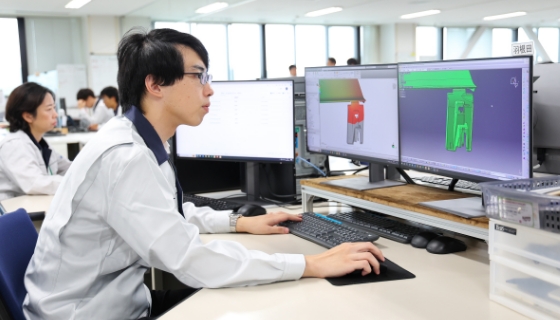

自動車部品の設計、3Dモデリング、図面作成が主な業務です。専門メーカーとして、高品質、低コスト、工場での生産性を考慮した設計提案を行い、自動車開発に貢献しています。量産準備段階では、車両における課題解決や品質向上を図るために、お客様と一丸となって知恵を絞りながら開発を進めています。また、お客様と社内各部門との調整役としても機能するなど、製品製造の前工程の中核となり活動しています。

-

CAE解析

-

-

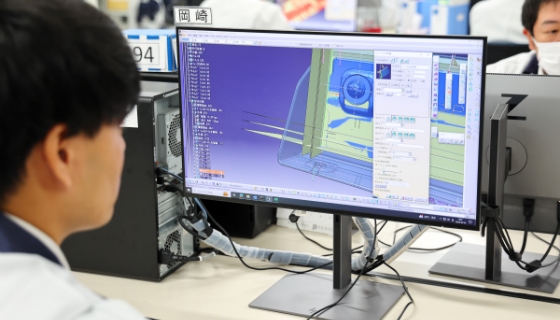

様々なCAE(解析)ソフトを使用し、製品成形時の流動や変形、強度シミュレーションを行うデジタルエンジニアリング部門です。設計が作図した3Dデータを元にCAE上で事前検証することで、出図段階での製品信頼性を裏付けします。また、オペレーションだけでなく、解析精度を上げるための実機トライや検証活動、新たな解析技術の導入も積極的に推進。最近では、製品を車に組付けた後の建付け予測を解析で再現することで、製品精度の向上に繋げています。

-

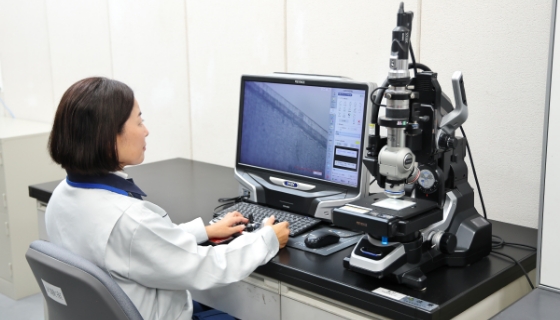

品質管理/試験評価

-

-

生産開始に向けて全ての工程に関わり部品の品質を作り上げていく業務です。図面段階は車両品質を満足する為、規格設定や図面へ形状要望を織込んでいきます。試作段階は部品・工程評価を行ない、関係部署と協力しながら課題解決して品質を作り上げていきます。また、市場での使われ方や環境に応じた厳しい試験評価を行なっています。エンドユーザーが安全に使用できるようにチェックする重要な役目を担っています。

-

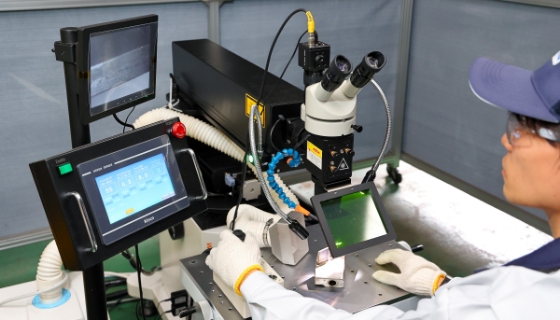

成形技術

-

-

成形技術は、100%良品・壊れない金型を目標に活動をしております。CAE解析チームと共同で製品3DをMoldflowで解析し最適な成形条件を導き出しADVENTURECluster金型構造解析を繰り返し、100万ショット以上の耐久性を持った金型を作り上げます。射出成形機や金型内部をセンシングして成形状態をモニタリングしながら成形条件を構築し、製品に張られたQRコードで製品管理までしています。また金型保守/保全業務にも取組み、レーザー溶接など精密機器を駆使していつでも安定した量産が出来る金型管理をしています。

-

塗装技術

-

-

材料となる塗料や新たな加飾の開発と塗装方法の検討、自動塗装機器の開発や3Dデータを駆使した塗装治具の設計や塗装、ロボットのティーチング、作業しやすい形状の図面検討など、塗装に関わる幅広い業務を行います。付加価値である色相や光沢などの外観をお客様と車両で確認し、課題抽出や対策を重ねより良い製品を目指します。また、乾燥温度の低温化によるエネルギーの低減、塗料廃棄物の有効活用による新加飾デザインの提案など、社会に貢献できる新たな塗料/工法の開発にも挑戦しています。

-

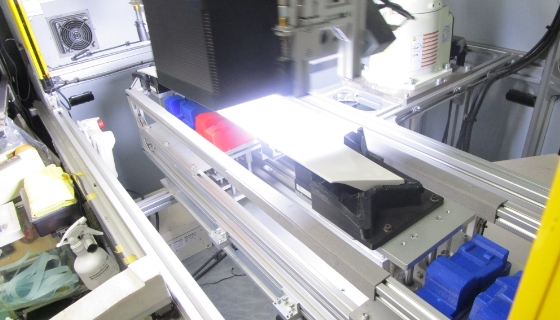

設備設計

-

-

設備設計部門では、ツール設計、プログラムなどの要素技術はすべて内製で開発し、さらには加工、組み立て、検査の自動化を推進しています。今まで熟練作業者にしか出来なかった塗装外観検査の自動機の開発・導入では、約250万本の検査実績に対して流出不良“0”を継続しています。人と機械が共存することで、より高品質で生産性の高いものづくりを目指していく。その思いを共有しチャレンジ出来る環境が、設備設計部門には整っています。

-

生産管理

-

-

会社全体の“ものづくりの司令塔”となる業務ゆえに活動内容は多肢にわたります。新製品の生産準備においては会社全体の準備日程から製造/出荷日程や関係部署の準備状況確認まで各部署と連携を取りながら計画を組み⽴て、会社全体のコントロールを行っていきます。お客様からの需要予測により、どの生産ラインでどの製品を作るべきかを考えて、生産現場への指示や協力メーカー様へ依頼を行います。

-

生産

-

-

成形、加工、塗装、品質検査、組付け、出荷などの業務に分かれており、安全・品質を意識ししながら日々取り組んでいます。金型を用いてオーバーフェンダーやサイドステップなどの自動車部品を成形するのが主な業務で、成形機を使い材料となる樹脂を型枠に流し入れて成形し、加工した後に品質検査を行います。お客様が求める加工基準を忠実に再現できる生産設備はもちろん、そこに人の感性を活かすことで品質と生産性をより高めています。

-

品質保証

-

-

自社製品が既定の品質を維持しているかの確認など、納品後もお客様に安心や満足を保証するための活動を行なっています。具体的には、品質保証の根拠となる標準作業の遵守状況・製造品の検査・データのチェックや調査を実施。お客様からのクレームが無いように未然に是正する業務を行います。さらに各部門へのフィードバックを重ねることで、お客様がより満足できる品質の確保に取り組んでいます。

-

調達/営業

-

-

調達部門では、消耗品、材料、機材の購入をはじめ、協力メーカー会社様への生産依頼や価格折衝など様々な業務を行います。そのため社内外を問わず多くの関係部署と関わることになり、幅広い知識と行動力、交渉力が必要とされます。営業部門は、受注活動から生産終了までのすべてのフェーズにおいて、お客様と社内のパイプ役となり様々な調整や交渉を行なっていきます。