環境マネジメント

基本的な考え

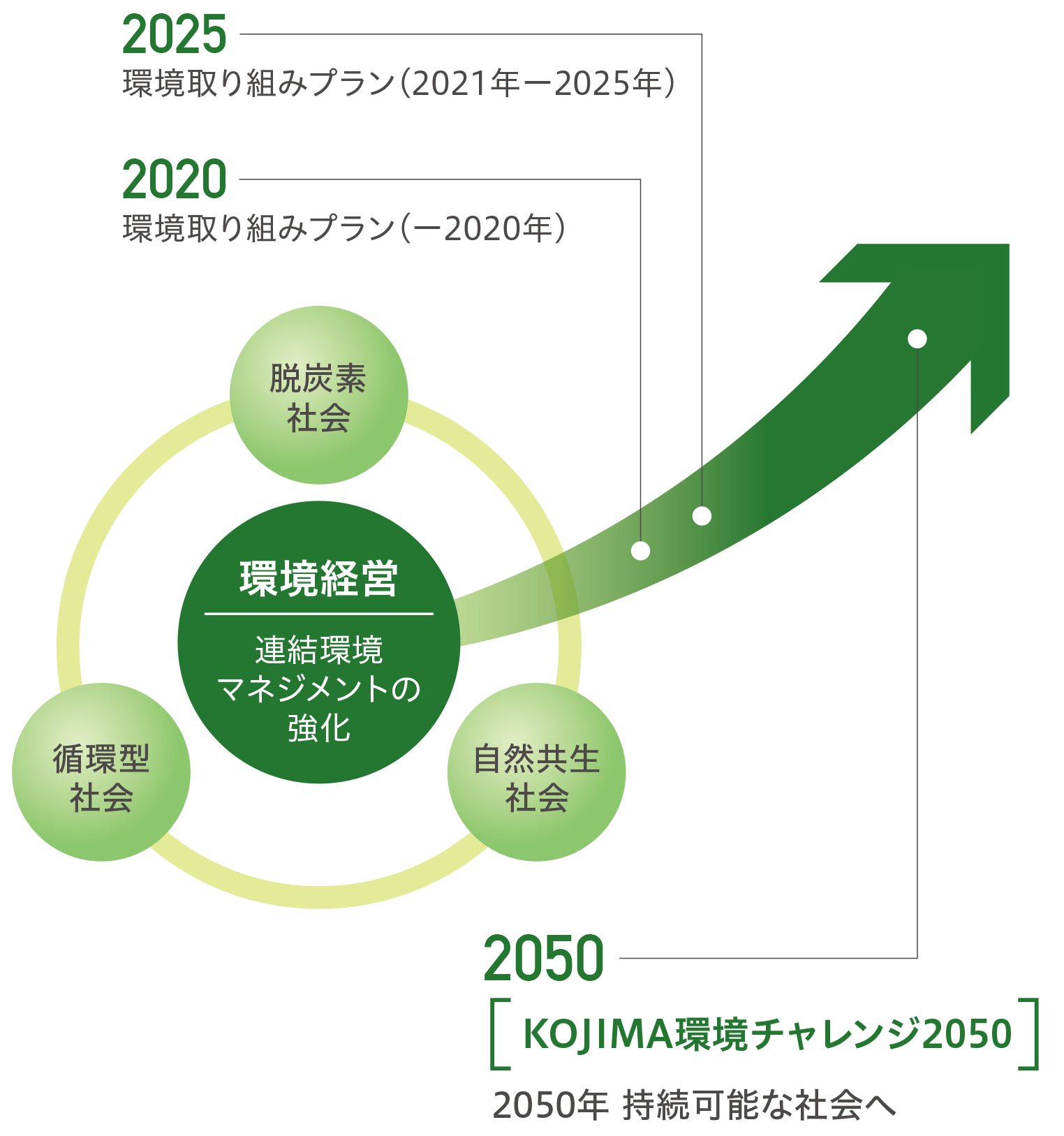

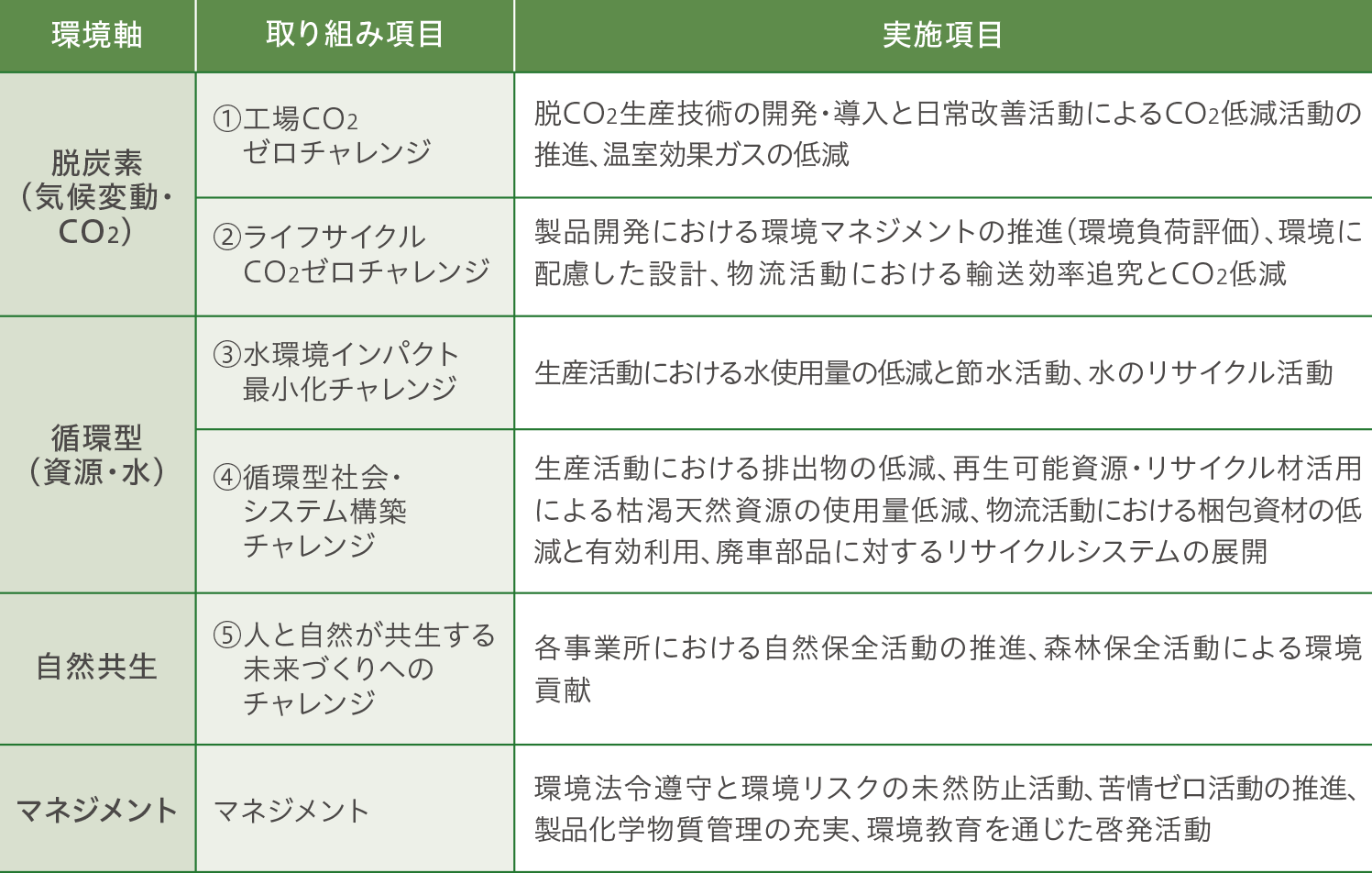

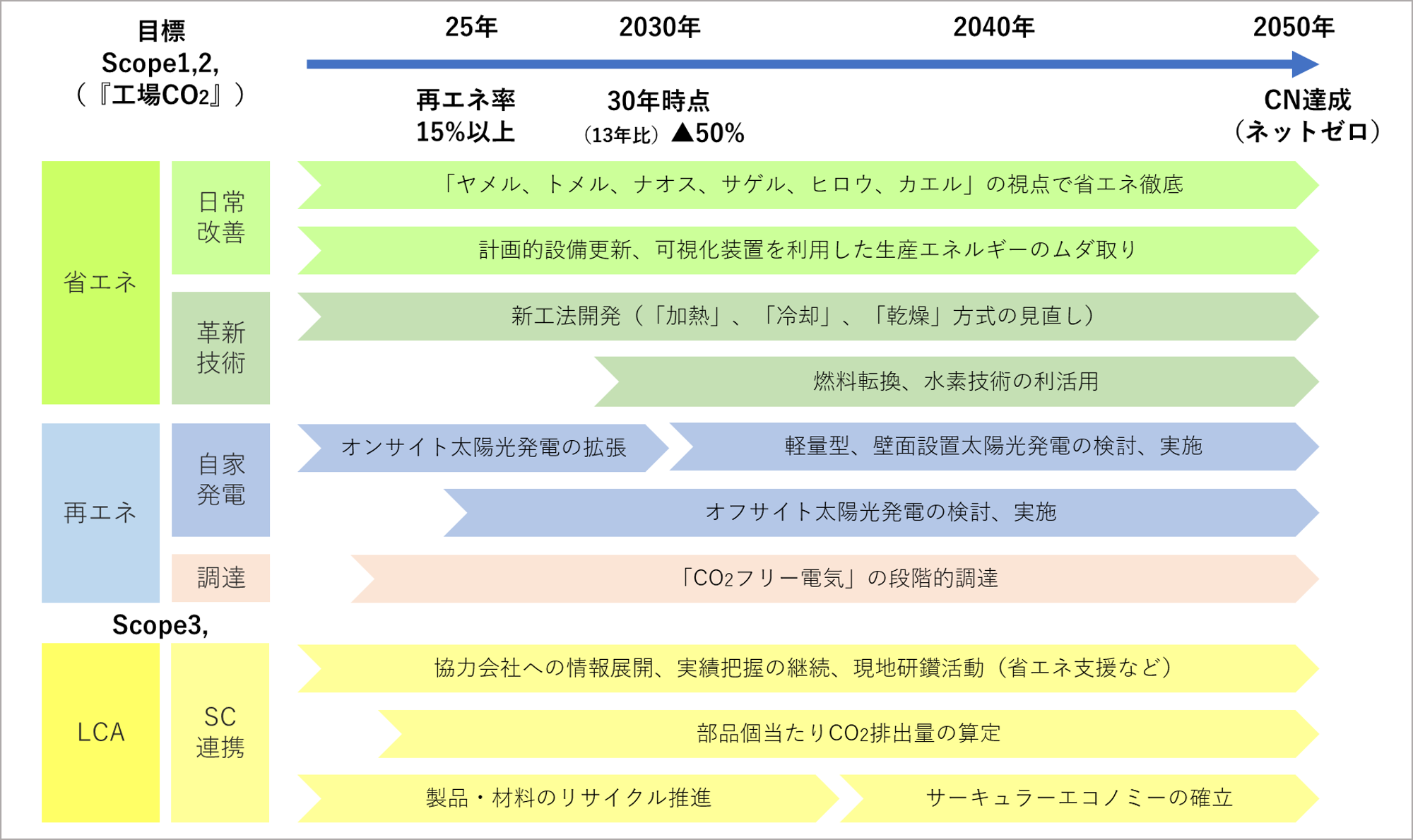

開発・生産・物流などの事業活動を通じて、持続可能な社会の構築に貢献していくため、『脱炭素社会』、『循環型社会』、『自然共生社会』の3本柱を構築することで環境への取り組みを推進します。

ありたい姿

KOJIMA環境チャレンジ2050

脱炭素社会

気候変動によるリスク・機会と対応

気候変動が事業活動に及ぼすリスクと機会を把握するために、複数の気候変動シナリオを選定し、シナリオ分析を実施しています。抽出した移行リスク、物理的リスクへの対応を進めます。

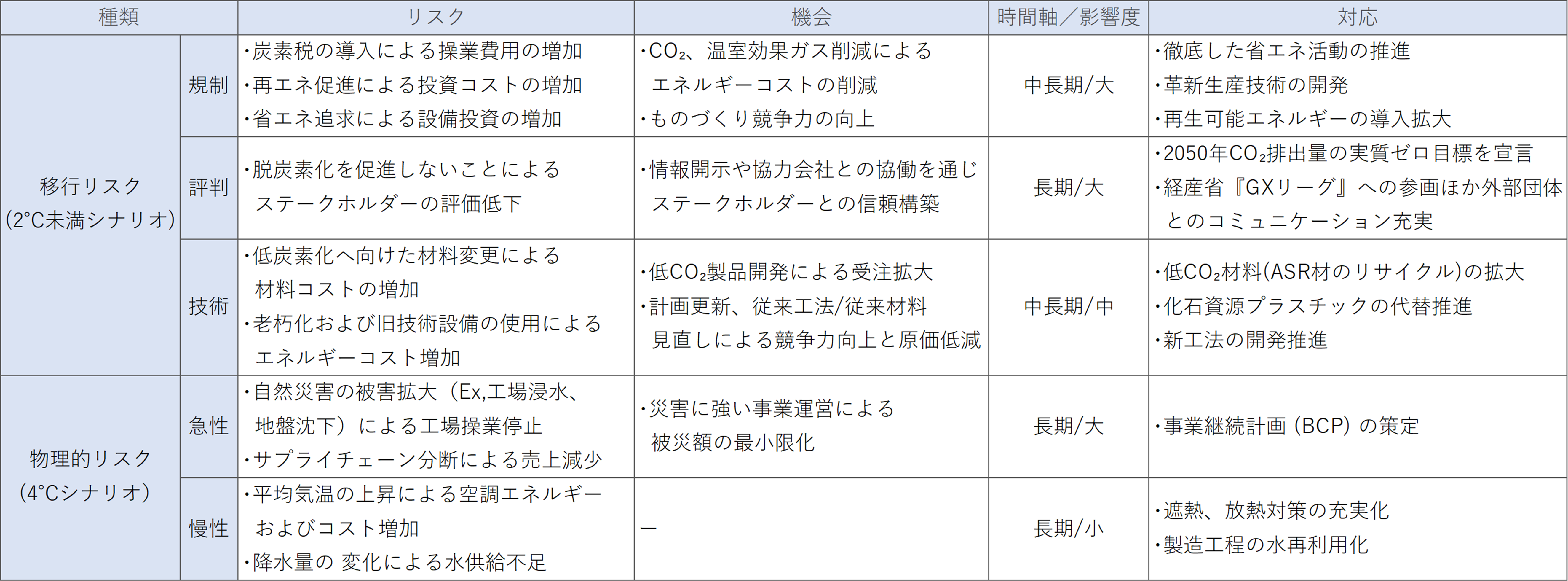

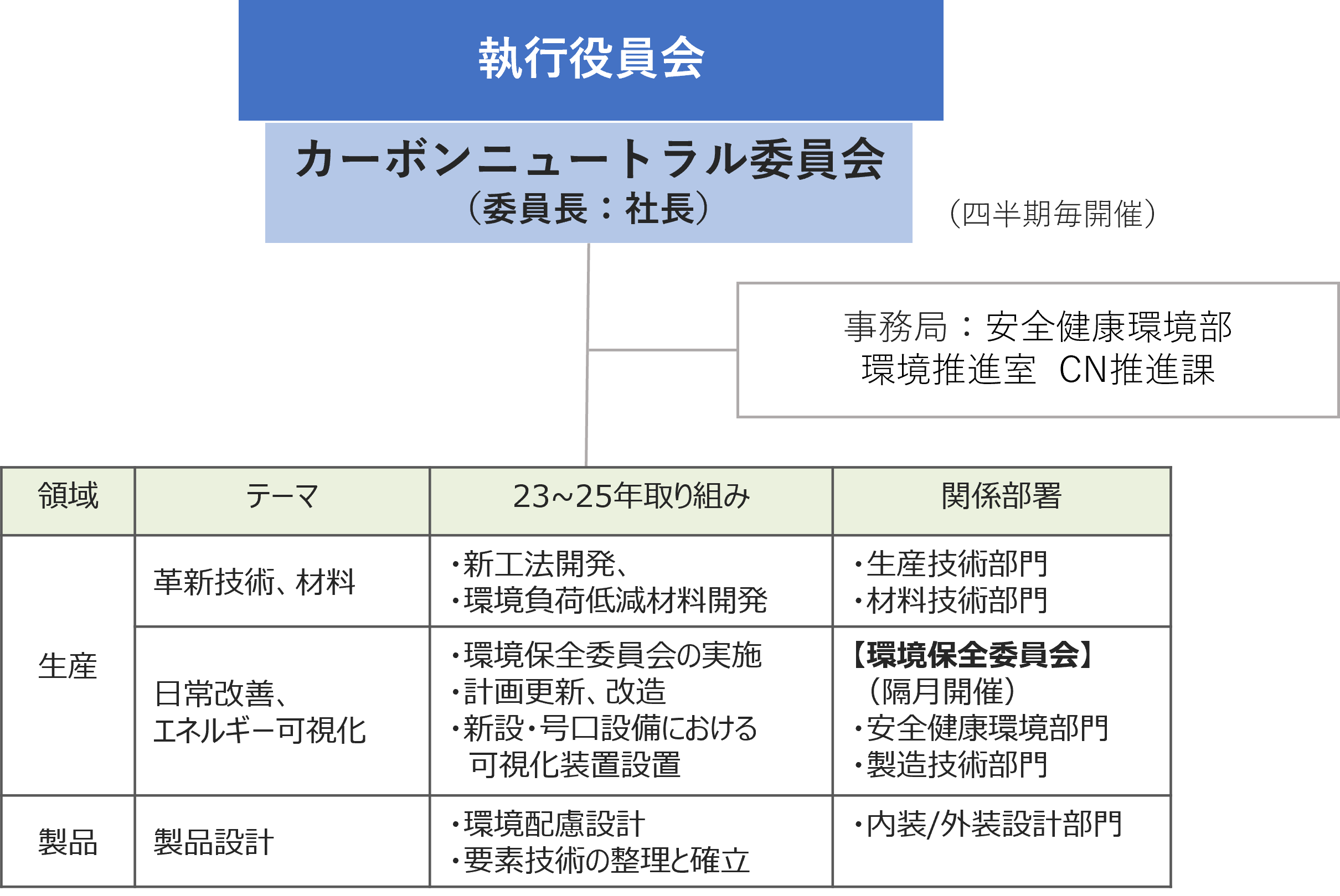

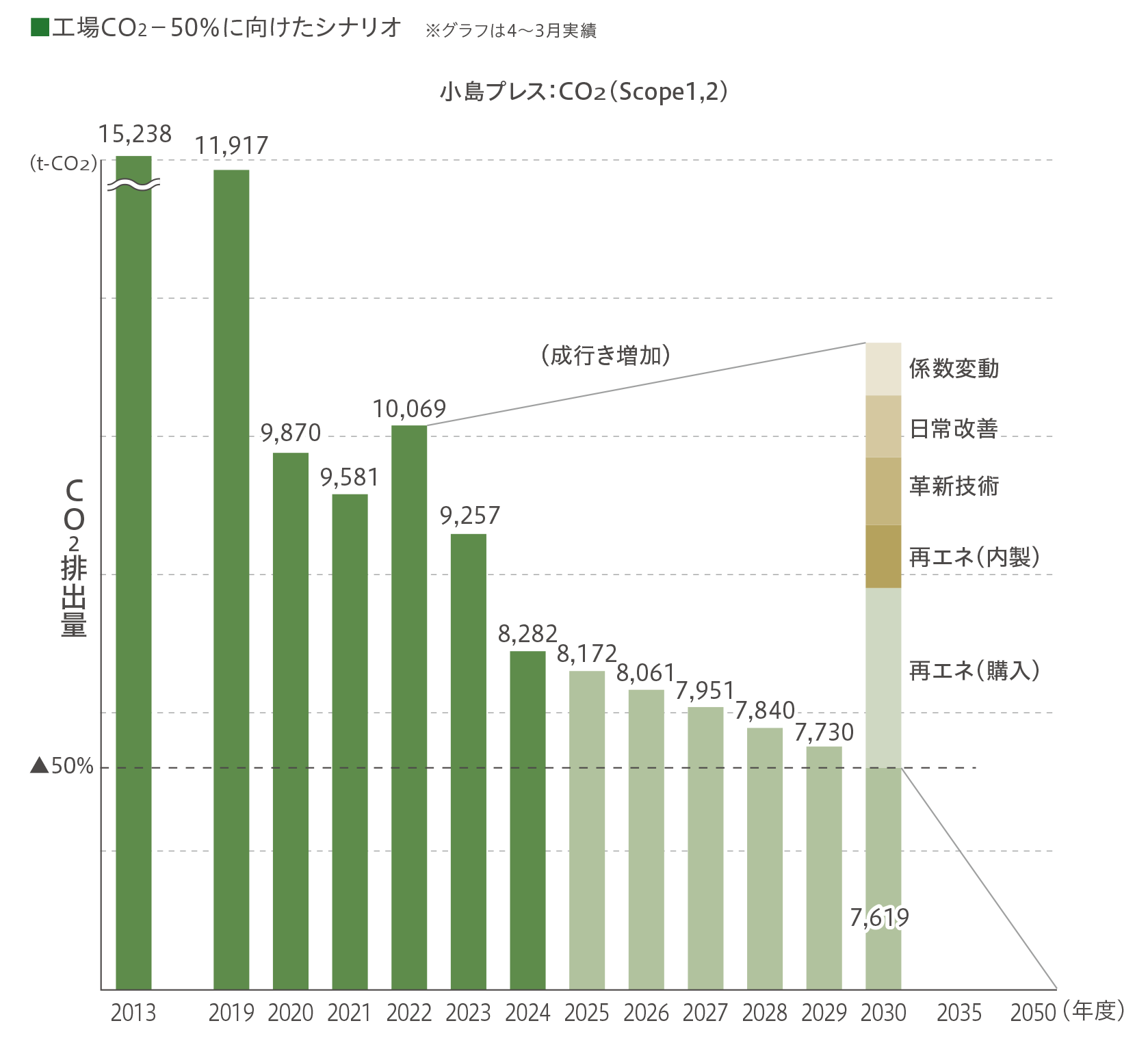

カーボンニュートラル戦略

事業所から排出されるCO2排出量を、2030年時点(13年比)で50%の低減を目標に、カーボンニュートラル戦略ロードマップを作成しました。生産現場の省エネと革新技術の構築、再エネ率を増加させることで達成を目指します。また、サプライヤーと連携し、ライフサイクルCO2の低減を推進しています。

推進体制

評価

CDPは、気候変動への戦略や温室効果ガス排出量などの情報開示を求め、評価スコアを世界に公表している国際的な非営利団体(NGO)です。当社は気候変動部門において『C』、水セキュリティ部門では『B-』、サプライヤー・エンゲージメント評価では『B-』の評価を獲得しています。

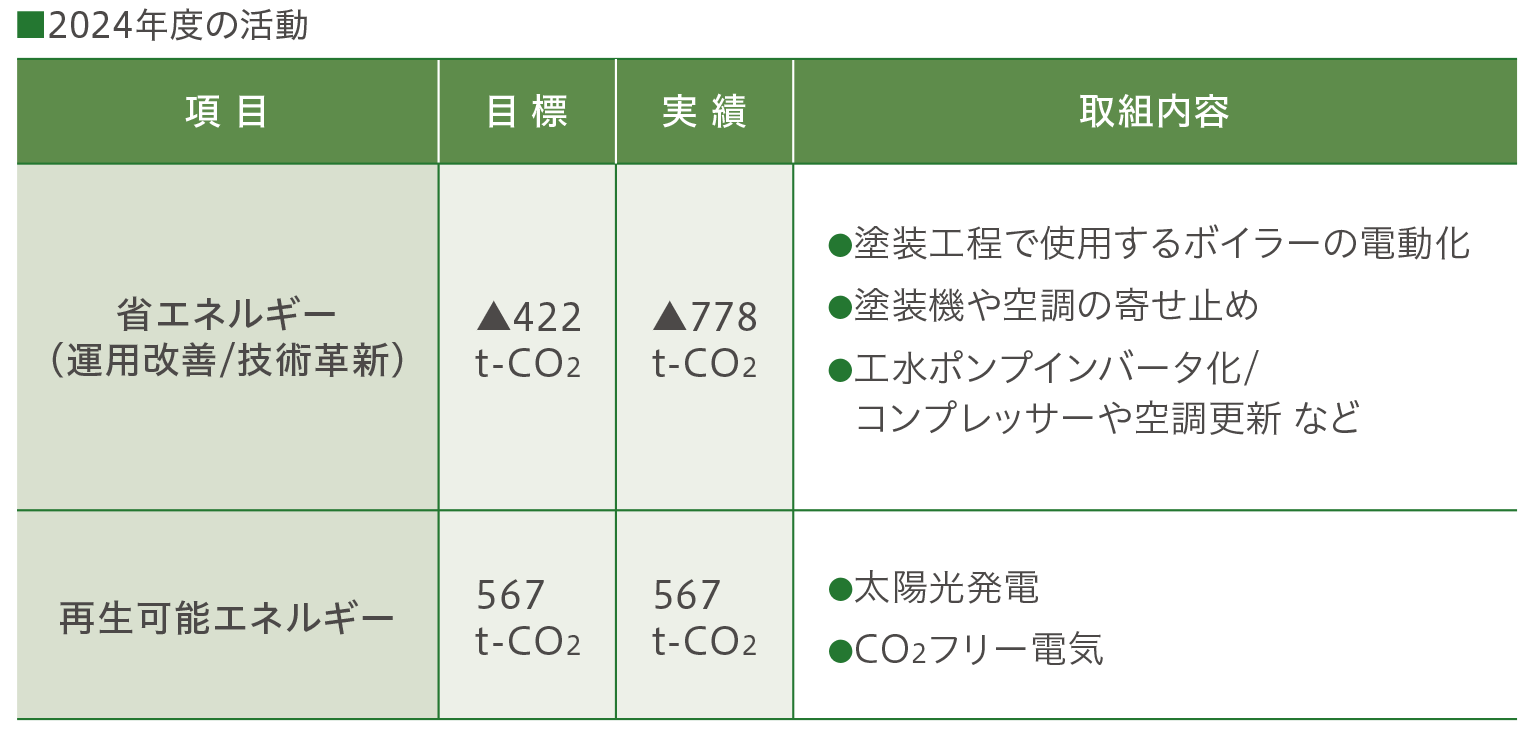

2030年に向けた取り組み

当社では、地球温暖化の問題解決に向け、CO₂排出量の低減を生産・技術の両面から推進しています。『ヤメル、トメル、サゲル、ナオス、ヒロウ、カエル』の視点で、省エネルギー(以下、省エネ)効果が見込める事例を設備ごとに一覧化した帳票を用いて、製造部門を中心にムダ・ロス低減活動に努めています。2024年度はエネルギーの可視化から見えてきたムダ・ロス防止策のルール化や徹底を実施。日頃から省エネを意識した活動や燃料転換によるエネルギー使用量の減少により、2024年度の排出量は、前年比9.2%減となりました。今後は、計画的な設備の更新や革新技術を重点に置き、エネルギーの低減活動に努めていきます。

生産電力量の可視化

工場CO₂の排出量ゼロに向けて、2024年度は一部の製造ラインにおいて電力監視装置を設置し、電力の可視化を進めました。可視化することでムダ・ロスを発見し、生産におけるエネルギーロスの低減につなげています。日々の実績については、定例の確認会にて製造部門を中心に監視や対策、標準化を実施。今後は、標準化されたルールの横展開を徹底し、改善のサイクルを回していきます。

高岡工場での定例確認会の様子

省エネ事例:温湿度管理におけるCO₂排出量の低減

温湿度による塗装環境を整えるためにエアハンドリングユニット(空気調和設備)を使用していますが、従来はその供給源に『灯油式蒸気ボイラー』を使用し、冬季の加温や加湿を実施していました。CO₂排出量が少ない熱源に『カエル』という観点から『電気式蒸気ボイラー及び電気式ヒートポンプ』に更新することで、灯油使用量を大幅に低減することができています。

指定受注部品 CO₂排出量低減事例

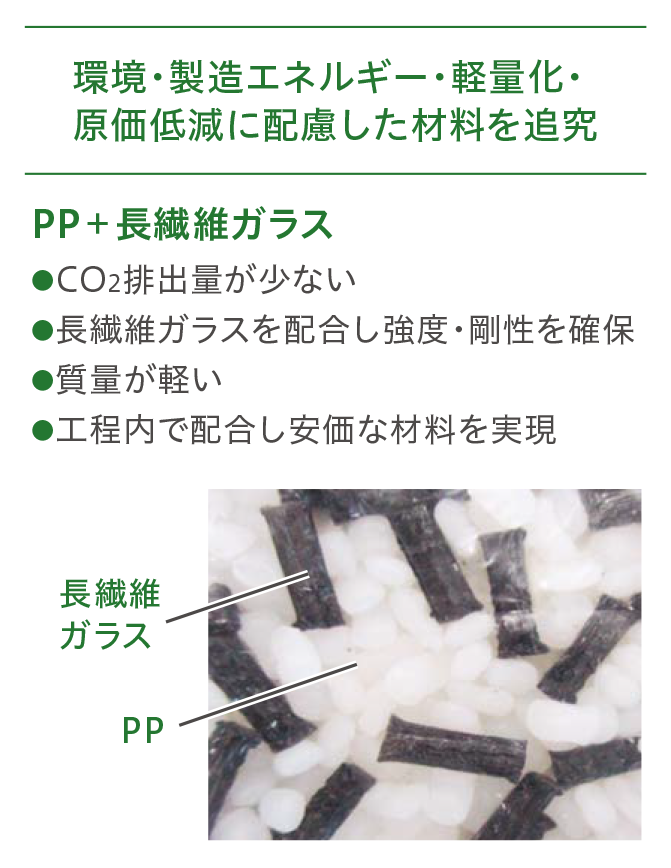

新型4Runnerに搭載されるコンソールグリップにおいて、北米仕様ではナイロン樹脂にガラスとミネラルを混ぜた材料が使用され、強度と剛性がある反面、高比重で製造エネルギーの消費量が多いことが課題でした。新たな強度の目標値に向けて、実績のあるポリプロピレン(以下、PP)に長繊維ガラスを配合した材料で、強度と剛性を担保し、材料置換が可能に。これにより、北米仕様との対比で36%の軽量化と4.4t/月のCO₂排出量の低減につなげました。

サプライヤーへの支援

サプライヤー各社に対して、より一層の環境保全活動を推進していただくために『小島プレス工業株式会社グリーン調達ガイドライン』を発行し、各種活動に対する協力を依頼しました。サプライヤーとの活動としては、2021年から協力会社のCO₂排出量の把握や省エネルギー(以下、省エネ)事例の展開を開始。2023年からサプライヤーと対話をする機会を増やし、CO₂排出量の低減事例の展開や、一部の主要サプライヤーの現地確認を実施しながら、カーボンニュートラルに対する取り組み状況や困りごとを共有できるようになりました。現在は、サプライヤーが主体となって、困りごとを解決できるように活動支援を計画しています。引き続きサプライヤーと目的や目標を共有し、対話を重ねることでサプライチェーン全体でCO₂排出量の低減活動が定着することを目指します。

現地現物で省エネ活動を実践

サプライヤーの規模やニーズに応じて支援

再生可能エネルギーの利用拡大

オール小島では、電気使用量の再生可能エネルギー(以下、再エネ)が占める割合を2025年度までに15%以上にすることを目標に、太陽光発電の設置を進めています。また、太陽光発電だけではなく、CO₂フリー電気を購入し、再エネ率を高めています。

小島プレス 小島総合研究所

明和工業

循環型社会

ありたい姿・排出物の量・リサイクル率

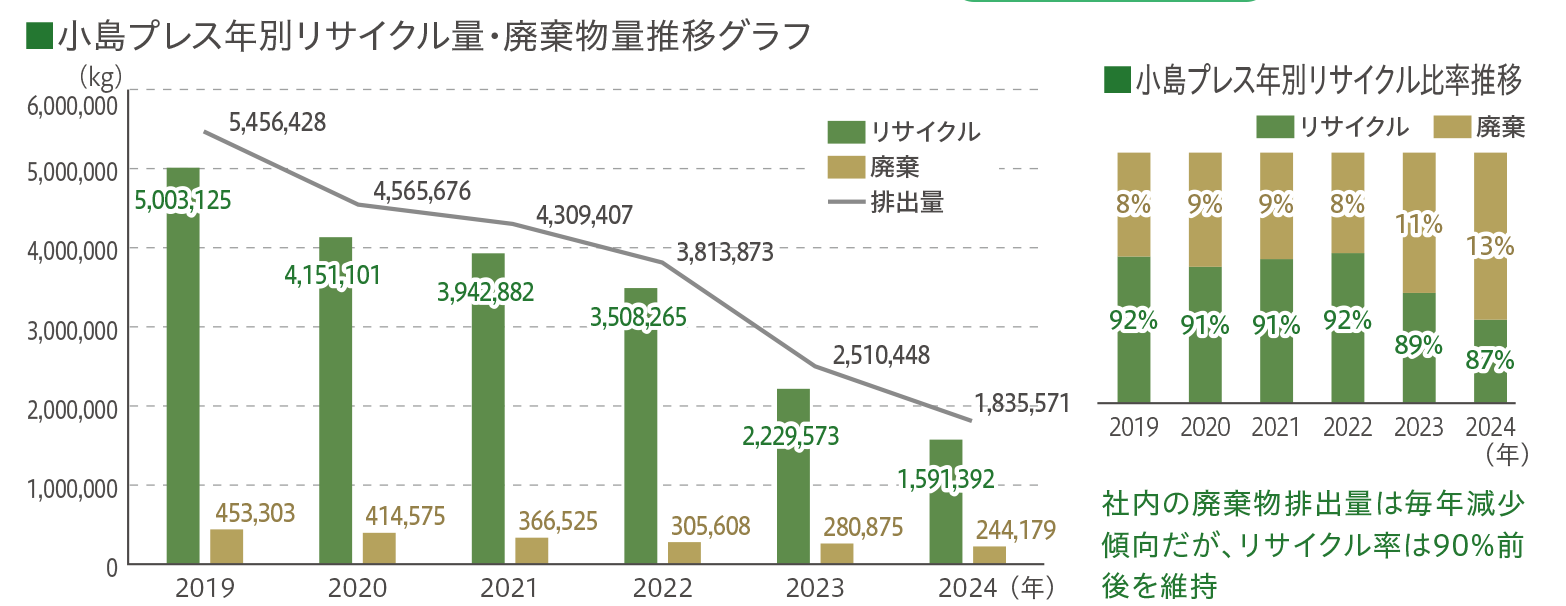

サーキュラーエコノミーの実現に貢献するための手法として、オール小島では工程内の再利用、クローズドリサイクルを推進しています。その中で現在、成形時に発生する不要な樹脂材を自社の工場にて粉砕後にリペレットして活用しています。今後は、段替え時に発生する樹脂ダンゴや延べ板などの活用、そして将来的には、自動車産業以外から排出される素材におけるリサイクルの開発を進めて、生産に必要な量の確保と品質の安定を目指します。

クローズドリサイクルに向けての取り組み

クローズドリサイクルとは、使用済みの製品や工場からの排出物を回収し、同じ製品や用途にリサイクルする仕組みです。 生産・使用・排出・回収・再利用と、製品や資源のライフライクルを循環し、その循環を生産者が自社内で完結していることから、クローズドリサイクルと呼ばれます。自社で発生させた排出物を自社で再度有効活用することで排出物を低減することができます。

近年では欧州の厳しい規制に対応していくため、得意先からは2030年までに新しく発売される車1台当たり30%のリサイクル材の活用が求められています。オール小島では従来から生産ラインで発生した廃却品を、自社内で粉砕してリペレット化をするなどリサイクル材の活用を実施していますが、他にも再利用を可能とするさらなる素材の調査と解析が進んでいます。また、製品への再利用が難しい素材は、生産に必要な道具へ転用し、クローズドリサイクルをリードする会社を目指しています。

樹脂リサイクル取り組み(リサイクルハンガー)

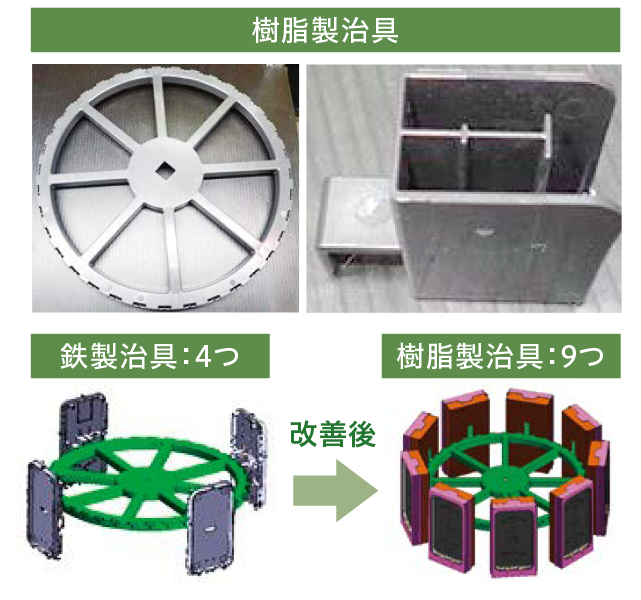

樹脂成形品を塗装加工する工程には、塗装ブース内で製品を吊り掛けるために金属製治具を使用します。上松電子では廃却処理をしていた樹脂ランナーと塗膜付き樹脂をリサイクル材に加工して樹脂製吊り掛け治具を内製化しました。

再生樹脂を利用した樹脂製治具に変更したことで、吊り掛ける製品個数を4つから9つに増やすことができ、1回の塗装に使用する塗料ロスを低減。リモコンホルダーという製品では日当たり約2,000gのロス低減になり、使用する塗料は56%低減を達成しました。また、樹脂化により治具1個当たりの重量は500g低減し、塗装作業の負担軽減につながりました。リサイクル材の活用で自然環境と人に優しい職場づくりに貢献しています。

自然共生社会

自然共生サイト・あいち生物多様性優良認証企業の認定

こじま苑の希少な動植物の生息や、長年の里山環境の維持および保全活動が評価され、『令和6年度後期自然共生サイト』や『あいち生物多様性優良認証企業』の認定を取得しました。自然共生サイトとはネイチャーポジティブの実現に向けた取り組みの一つとして、企業の森や里地里山、都市の緑地など『民間の取り組みによって生物多様性の保全が図られている区域』を『自然共生サイト』として環境省が認定する制度です。1968年以降、こじま苑を開発・造成してきた先人先輩の努力を受け継ぎ、さらに専門家からの支援をいただきながら里山を守る取り組みを進めてきた結果、希少性の高いショウジョウバカマやベニイトトンボの生息が確認されました。これまでに当社を含めて愛知県で21のサイトが登録されています。

苑内の竹を加工した柵で外敵から里山を守る

ベニイトトンボ

ショウジョウバカマ

自生植物の生育に適した森林環境の維持を目的として、2022年からこじま苑に流れる水や、太陽光の明るさを調査し、保護活動に活かしています。こじま苑で10カ所の水質と15カ所の開空度を調査。その結果、水質の安定が証明され2024年度では湧き出る水から富栄養状態で生育するミズオオバコ(絶滅危惧Ⅱ類)が確認されました。

水質調査の様子

名古屋工業大学の学生と連携し調査

名古屋工業大学や金城学院大学と連携し、植生・昆虫調査を実施しています。自然環境が保全された里山として、希少性の高い植物が見つかっています。特に絶滅危惧Ⅱ類に指定されるキンラン、イヌタヌキモ、キキョウや、準絶滅危惧のサギソウやエビネなどが確認できました。また、希少性の高い動植物に触れ合う機会を提供するため、社員とその家族を対象に植生観察会を開催しています。こじま苑に生息している植物や生き物を『観て・触れて・感じる』ことで、社員や家族の環境意識向上を図るとともに、未来へつなぐ人財の育成をしています。

植生観察会には多くの社員と家族が参加

宮川社有林での植樹会

2019年からオール小島の社員と家族を対象に三重県多気郡大台町の社有林で植樹会を実施しています。自然条件に適した木を選んで、針葉樹と広葉樹、常緑樹と落葉樹を組み合わせた、多様性が高い森づくりを目指しています。この植樹は5年間で約439tのCO₂低減が見込まれ、活動を通じてSDGsに貢献しています。今後も、植樹活動を継続することで、生物多様性の保全やCO₂削減に取り組んでいきます。

間伐材で箸を作製

植樹の様子